История компании началась в составе крупного приборостроительного предприятия «Сигнал», известного своими разработками в области авиации и космоса. В 2014 году компания стала самостоятельной и добавила к своему названию слово «Теплотехника», что означало переход к специализации на производстве газовых отопительных котлов.

В 2020 году руководство компании поставило перед собой амбициозную цель — стать одним из лидеров в области производства отопительной техники в России. Для достижения этой цели была приглашена команда экспертов, которые помогли провести реинжиниринг производства. Целью реинжиниринга было обеспечение выпуска высокотехнологичного продукта в необходимом объёме с минимизацией влияния человеческого фактора на его качество.

В настоящее время на предприятии «Сигнал-Теплотехника» используется 13 роботизированных комплексов для сварки. Десять из них предназначены для идеальной сварки теплообменников — ключевой части газовых котлов. От герметичности теплообменников зависит бесперебойная работа котла на протяжении всего срока эксплуатации.

Высокоточные лазерные комплексы обеспечивают точный раскрой внешнего корпуса и теплообменника котла. Автоматизированная покрасочная линия отвечает за покраску облицовки котла. Четыре конвейерные линии позволяют одновременно собирать различные типы котлов с заданным временем такта.

Благодаря полной модернизации производства за два года компания «Сигнал-Теплотехника» освоила девять новых видов продукции и увеличила объёмы производства более чем в два раза.

Особое внимание в компании уделяется качеству, основанному на принципах компании Тойота. Один из примеров обеспечения качества — автоматизированный процесс проверки герметичности теплообменников с помощью сжатого воздуха. Аналогичный метод используется ведущими мировыми автопроизводителями для проверки качества радиаторов.

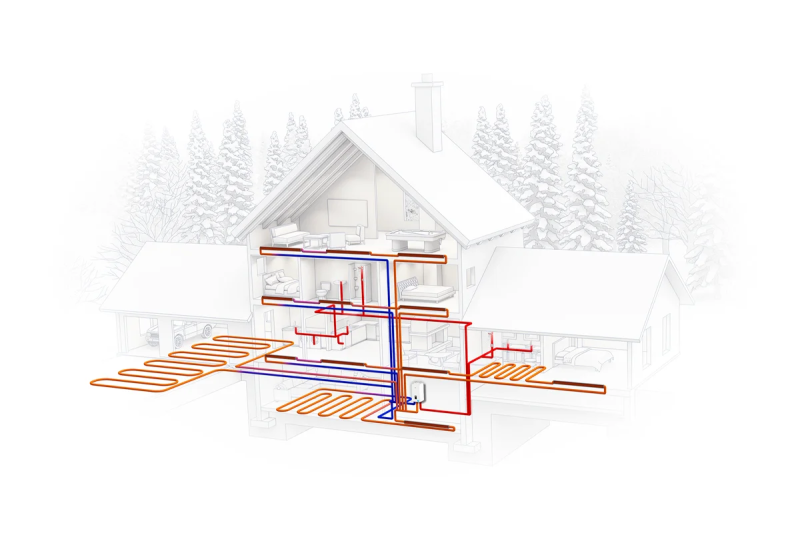

Сегодня «Сигнал-Теплотехника» производит бытовые газовые жаротрубные котлы мощностью от 10 до 100 кВт, промышленные котлы мощностью от 150 до 250 кВт, а также электрические котлы мощностью от 3 до 15 кВт. Недавно были запущены в производство каскадные котлы мощностью 300 и 400 кВт и котлы с возможностью программирования работы на неделю и умной автоматикой S-Term Smart.

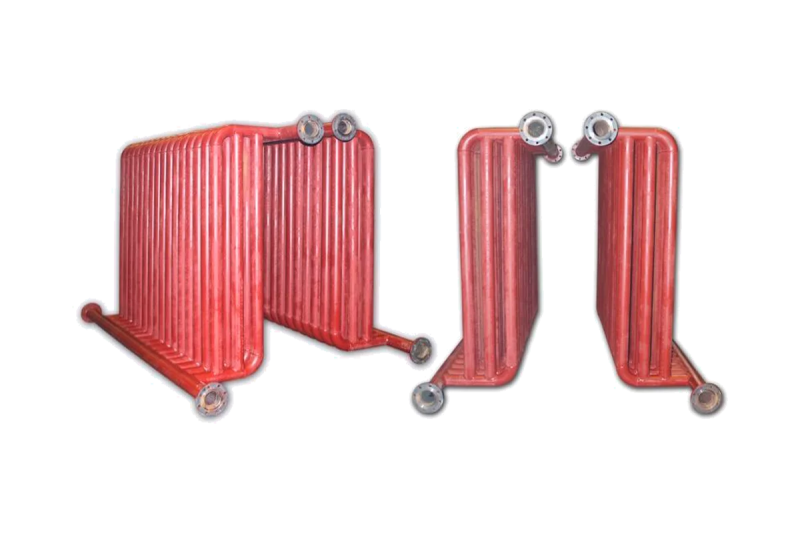

Компания производит не только классические жаротрубные котлы, но и более сложные в производстве котлы водотрубной конструкции мощностью от 5 до 25 кВт, которые имеют лучшие характеристики и потребительские свойства. Это является особенностью предприятия и подтверждением высокой технологичности производства.

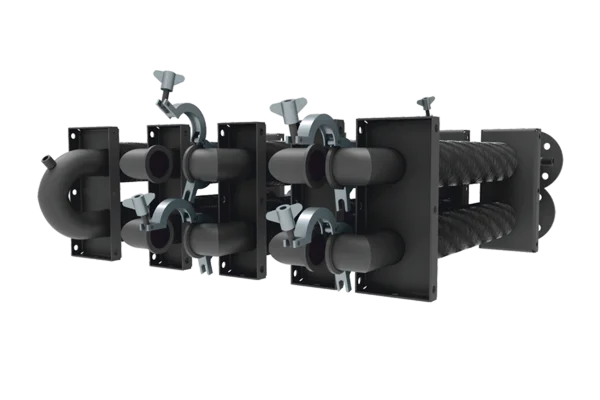

«Сигнал-Теплотехника» продолжает развиваться и осваивать новые направления в производстве водогрейного оборудования. Недавно были запущены в производство бойлеры косвенного нагрева объёмом 70, 110, 250 и 440 литров, а также турбонасадки для принудительного отвода продуктов сгорания и гидрогруппы, обеспечивающие принудительную циркуляцию теплоносителя.

Завод в ЦИФРАХ

В 1951 году завод «СИГНАЛ» обрёл независимость от своей материнской компании в Москве.В 1957 году был запущен первый в мире искусственный спутник Земли, в разработке которого принимал участие завод «Сигнал».

В 1961 году состоялся первый полёт человека в космос, и космический аппарат был оснащён продукцией завода «Сигнал».

В 1964 году был построен первый космический корабль «Восход», в создании которого использовалось оборудование «Сигнал».

В 1988 году состоялся запуск космического корабля «Энергия-Буран», в котором также применялось оборудование завода «Сигнал».

С 1991 года завод начал осваивать новые направления производства, включая изделия для автомобильной промышленности и газовое оборудование.

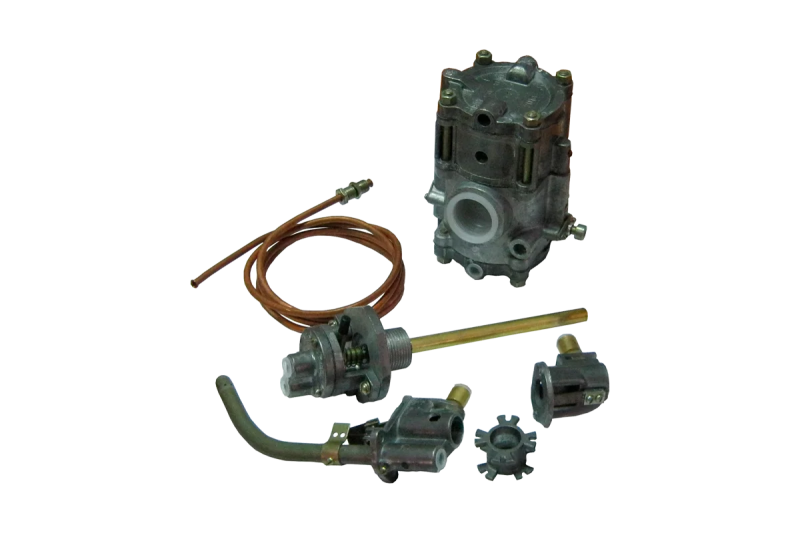

В 1993 году были запущены в производство первые газовые отопительные водогрейные аппараты и газогорелочные устройства для отопительных печей.

В 1996 году начались разработки и опытное производство напольных бытовых отопительных котлов.

В 1997 году была создана дилерская сеть продаж в России.

В 2000 году был создан собственный испытательный центр газового оборудования.

В 2004 году сервисная служба завода была перестроена в соответствии со стандартами европейских компаний. Была создана система авторизации сервисных центров (АСЦ). Начались первые поставки продукции в Казахстан.

В 2007 году был запущен серийный выпуск котлов с водотрубным теплообменником.

В 2012 году региональная представленность сервисных центров увеличилась до 50 АСЦ.

В 2014 году было создано юридическое лицо ООО «Сигнал-Теплотехника», которое стало самостоятельным предприятием по производству бытовой и промышленной отопительной техники.

В 2016 году был запущен серийный выпуск модернизированных отопительных котлов с жаротрубным теплообменником.

В 2017 году начались экспортные поставки продукции в четыре страны СНГ.

В 2018 году дилерская сеть по России увеличилась до 27 партнёров.

В 2019 году началось освоение роботизированных технологий. Был введён в эксплуатацию первый сварочный роботизированный комплекс.

В 2020 году было запущено производство котлов по уникальной водотрубной технологии Aqua Live. Началась полная модернизация производства.

В 2021 году были запущены в работу роботизированные сварочные и листогибочные комплексы.

|

Сайт

|

https://signal-teplo.ru/ |

|

Телефон

|

+7 (999) 401-9000 |

Мы рады предложить вам комплексные услуги по доступным ценам! Наш опыт работы включает обслуживание чугунных секционных котлов различных производителей, таких как КОВ, Titan, КЧМ (Кировский завод), Kentatsu, Baxi и De Dietrich.

Мы готовы оперативно выехать на объект для выполнения всех необходимых работ.

Лазерная резка металла — это процесс, при котором материал разрушается в точке, где проходит лазерный луч, под воздействием высокой температуры.

Процесс лазерной резки металла состоит из трёх этапов:

1. Создание чертежей детали.

2. Загрузка чертежей в систему числового программного управления (ЧПУ).

3. Обработка информации на станке с ЧПУ.

Мы готовы предложить услуги лазерной резки любой сложности с середины 2023 года. Ждём ваших заказов!

Технические задания применяются во многих областях, где требуется разработка, проектирование или создание технических продуктов или проектов. Наша опытная команда ЭС КЛАСС КЛИМАТ предлагает профессиональный подход к работе с техническими заданиями и документацией!

Пусконаладочные работы (ПНР) — это комплекс мероприятий, которые проводятся для запуска и проверки работоспособности установленного оборудования. Их задача — обеспечить эффективное использование оборудования и устранить возможные проблемы в работе газовых установок.

Кроме того, ПНР гарантируют безопасность использования оборудования, работающего на газе.

Мы занимаемся производством и установкой дутьевых горелок под брендом Riesso, а также настройкой и обслуживанием газоиспользующего оборудования.

Настройка режима работы — это комплекс мероприятий, цель которых — улучшить функционирование оборудования, использующего газ, в соответствии с нагрузкой. В ходе настройки также регулируются системы автоматического контроля процесса горения и дополнительное оборудование.

По завершении работ составляется технический отчёт и карты режимов для котлов.

Наши постоянные клиенты уже заметили, как изменился наш интернет-магазин. Мы осознаем, что важно не отставать от последних трендов и быть в курсе последних технологических достижений. Именно поэтому мы провели масштабную работу над обновлением сайта, чтобы он стал более современным и удобным для использования на мобильных устройствах.

В нашей стране мы стали пионерами в области установки бездымоходных систем для котельных мощностью до 600 кВт. Мы адаптировали это решение для производства котлов, предназначенных для наружного размещения. В результате мы создали на рынке уникальное предложение, не имеющее аналогов как в мире, так и в России. Это стало возможным благодаря использованию запатентованных технологий и котлов Lutex ARS.

История завода котельного оборудования «Ирбис», который в будущем станет крупным предприятием в области теплоэнергетики, начинается в 1932 году. В этот год Всесоюзное объединение «Союзхлеб» приняло решение о строительстве в городе Борисоглебске механических мастерских, предназначенных для изготовления и ремонта машин и механизмов, необходимых для мукомольных мельниц.

Модели НР-18, ЗИО-60 и НИИСТУ-5 стали лидерами продаж в России благодаря высокой номинальной тепловой мощности и уникальному теплообменнику, изготовленному из стальных труб одинакового диаметра. Этот теплообменник устанавливается на кирпичный фундамент, что обеспечивает надежную опору и безопасность. После установки теплообменника его подключают к системе отопления. Затем проводится опрессовка для проверки герметичности, и котел обкладывают огнеупорным кирпичом, что создает дополнительный слой защиты от теплопотерь. Эти котлы могут работать на твердом топливе, а также на жидком и природном газе, что делает их универсальным решением для отопления различных объектов.

Предприятие, расположенное в Калужской области и ранее известное как Кировский завод, уже пять лет сталкивается с финансовыми трудностями и стремится избежать банкротства. Это существенно повлияло на стоимость котлов КЧМ-5 и КЧМ-7, которая увеличилась почти на 300%. В связи с этим приобретение котлов старого образца и оснастки становится нерентабельным. Более разумным решением будет выбор зарубежного аналога, качество которого значительно превосходит продукцию российского производителя. Более подробную информацию вы можете найти в нашей статье.

Вы могли заметить, что в нижней части каждой секции имеются специальные элементы. Когда две секции соединяются, эти элементы образуют единую поверхность с равномерно расположенными отверстиями. Они играют роль колосников, обеспечивая отвод продуктов сгорания и подачу воздуха в топку. Благодаря водоохлаждаемой поверхности такой секции, нет необходимости в замене колосников на протяжении всего срока службы котла.

Для многих людей слово «колосник» может быть незнакомым и вызывать вопросы. В этой статье мы подробно расскажем об этом важном элементе, который является неотъемлемой частью любой печи. Мы обсудим его технические особенности, разновидности и способы производства. Вы узнаете, почему чугунный колосник стоит в полтора раза дороже, но при этом служит в три раза дольше, чем его не усиленные аналоги. А также раскроем другие интересные факты об этом удивительном устройстве.

При выборе водогрейного котла, работающего на твёрдом топливе или газе, важно учитывать не только площадь помещения, но и его объём. Объём играет более значимую роль, чем площадь, поэтому для его расчёта применяется другая формула. Если в помещении высокие потолки, то рекомендуется установить тепловентиляторы. В случае низких потолков можно обойтись радиаторами или батареями.

В сфере производства и продажи отопительных приборов уже давно применяется технология, обеспечивающая длительное горение. Она основана на процессе пиролиза и дополнительной камере сгорания. Эта технология с успехом используется в стальных котлах «Тепловъ». Благодаря ей котлы демонстрируют высокую эффективность и продолжительную работу, что значительно превосходит показатели традиционных твердотопливных котлов из чугуна и стали.

Ранее считалось, что для обогрева помещений площадью от 50 до 5000 квадратных метров лучше всего подходят немецкие котлы премиум-класса с чугунными теплообменниками от производителей Buderus, De Dietrich и Viessmann. Однако ситуация изменилась.

Во-первых, из-за санкций, покупка таких отопительных приборов стала сложной, дорогостоящей и длительной процедурой.

Во-вторых, на рынке появился новый класс котлов, которые производятся в России и стали доступны для покупки. Эти котлы не только дешевле, но и более удобны в эксплуатации.

Они называются гидронными. Их отличительной особенностью является водотрубный теплообменник, который представляет собой оребрённую трубу. Благодаря этому, скорость потока воды в трубах достигает нескольких метров в секунду, что значительно повышает эффективность работы котла.

Рассмотрим один из таких котлов, чтобы вы могли оценить, кто сегодня является лидером в области отопительных систем в России.